Maschinenperipherie

MINDA bietet mit der Maschinenperipherie die direkte Schnittstelle vor und hinter Ihren Verarbeitungsmaschinen und liefert somit die Komplettlösung innerhalb Ihres Werkes. Mit dem ADVECTOR und seinen Varianten ist die vollautomatische schonende Zuführung aller Anwendungen von Mini- bis Midline möglich. Die kundenspezifische Anpassung des Prefeeders durch seitliche oder gerade Stapelzuführung, Paketwendung, Variation des Übergabetisches sowie seine mögliche Verfahrbarkeit gewährleistet Ihnen neben dem Standard eine Lösung für fast jeden Anwendungsfall.

Aufgrund der beengten Platzsituation bei unseren Kunden und dem Trend hin zu längeren Verarbeitungsmaschinen haben wir unseren ADVECTOR ein weiteres Mal optimiert und mit dem ADVECTORbrevis auf die individuellen Anforderungen reagiert.

Unser Nutzentrenner FRACTOR trennt schnell und schonend Ihre Fertigprodukte aus Flachbett- und Rotationsstanzen. Auch hier ist eine unserer Stärken die individuelle Anpassung auf die jeweilige Verarbeitungsmaschine. So wird Stanzware bis zu einer Arbeitsbreite von 3200 mm aufgetrennt, was selbst bei L-Verschachtelungen kein Problem darstellt.

Die Produktpalette wird sowohl durch manuelles Palettieren in Packecken mit Hilfe unseres Halbautomaten als auch komplett automatisiert mittels Roboter oder unserem einfachen Palettierer STRATOR sowie STRATOR Duo als Doppellagenpalettierer vervollständigt.

Zum Abtransport der Päckchen setzen wir Päckchenförderer ein. Mit Hilfe des Kugeldrehtisches (Spherical Table) und der Kugelkettenwinkelübergabe (Spherical Cross) drehen wir die Päckchen und fördern diese um 90°. So erstellen wir unterschiedlichste Palettenbilder, so dass die Ware in der gewünschten Ausrichtung an den Zielort gelangt.

Einsatz verschiedener Prefeeder

| Produktbezeichnung | Einsatz |

|---|---|

| ADVECTOR | für Midline-Anwendungen und Stanzen |

| ADVECTORVerto | für Midline-Anwendungen und Stanzen |

| ADVECTORBrevis | vor Flachbettstanzen in Kombination mit und ohne Druckwerke |

Prefeeder ADVECTOR

Der ADVECTOR gewährleistet eine optimierte Bogenzufuhr zu Drucklinien, Inlinern, Flachbett- und Rotationsstanzen sowie zu Digitaldruckmaschinen, durch die Schaffung eines kontinuierlichen Schuppenstroms.

Mit seiner extrem kurzen Einbaulänge, bedingt durch die Möglichkeit des seitlichen Einlaufs, kann der ADVECTOR nahezu überall eingesetzt werden – auch bei äußerst beengten Platzverhältnissen. Dies kann auch bei auffahrbaren ADVECTOREN realisiert werden. So entsteht mehr Staufläche und ermöglicht dem Maschinenführer auch eine letzte Qualitätsprüfung, bevor der Block im ADVECTOR verarbeitet wird.

Die Stapel werden entgegen konventionellen Lösungen nicht angehoben, sondern direkt in kleinen Paketmengen abgearbeitet. Dies ermöglicht dem Bediener einen bspw. beschädigten Bereich im Stapel im Touch-Panel zu markieren, der nicht verarbeitet werden soll. Der ADVECTOR trägt den Stapel bis zur Markierung ab und der Bediener kann die Beschädigung anschließend entnehmen. Weiterhin sorgt dieses Konzept für höchste Durchsatzleistungen, da die Stapelwechselzeit gegenüber konventionellen Anwendungen reduziert wird. Restbogenausschleusung und Einlauf des neuen Stapels erfolgen parallel. Der interne Puffer auf dem Hubtisch und vor dem Schuppungstor überbrücken die Zeit des Stapelwechsels.

Ein Niederhalter sorgt auch bei krummen Bögen dafür, dass der Separierungsprozess störungsfrei erfolgt. So wird kein Bogen unabsichtlich mitgezogen und stört anschließend nicht den Produktionsablauf.

Vorteile

- Einfache Handhabung für Bediener durch modernes HMI Touch-Panel

- Kein Heben unnötiger Lasten durch paketweise Stapelabnahme

- Geringe Einbaulänge durch seitlichen Einlauf möglich

- Kontinuierlicher Schuppenstrom auch bei Nutzenwechsel ohne Stillstandzeiten

- Kurze Rüstzeiten durch Speicherung der Auftragsdaten

- Sauberer Produktions- und Zuführbereich durch kompletten Verzicht auf Hydraulik

Besonderheiten

- An Verarbeitungsmaschine anpassbarer Teleskopübergabetisch

- Optionaler Bau und Steuerung von Ausrichtpuschern an der Verarbeitungsmaschine

- Produktschonender Transport mittels durchgängig gummierter Kunststoffkette

- Einfache Integration in bestehende Strukturen

- Gute Zugänglichkeit zur Bogenentnahme

- Bedienerseite frei wählbar

- Ausschließlicher Einsatz elektrischer und pneumatischer Komponenten

Weiterentwicklung des Prefeeders ADVECTOR: ADVECTORbrevis

Im Unterschied zum konventionellen ADVECTOR wird der Hubprozess auf den Einlaufförderer verlagert und die Pakete werden direkt vor das Schuppungstor geschoben. Hierdurch konnten erneut 1,50 m Länge eingespart werden. Gepaart mit dem seitlichen Einlauf kann der Materialpuffer neben dem ADVECTORbrevis realisiert werden.

Die Maschinenführer haben hierdurch die Möglichkeit, einen letzten Qualitätscheck – durch einen perfekten Sichtkontakt – durchzuführen, bevor die Bögen verarbeitet werden.

Weitere Vorteile der ADVECTOR-Familie wurden auch in den ADVECTORbrevis übernommen, wie zum Beispiel endloser Schuppenstrom, durchgängige gummierte Kette, ausschließlich pneumatische oder elektrische Antriebe, HMI Touch-Panel, etc.

Hinzu kommt die freie Wahl der Restbogenausschleusung ob in Durchlaufrichtung der Maschine oder seitlich heraus.

Der ADVECTORbrevis ist für alle Flach-Stanz-Kombinationen, mit oder ohne Druckwerke, erhältlich. Durch das ausgeklügelte Design gelingt es uns zudem, den ADVECTORbrevis als komplette Baugruppe zu unseren Kunden zu liefern, wodurch keine zeitaufwändigen Montagen vor Ort mehr notwendig sind.

Vorteile

- Geringe Einbaulänge durch seitlichen Einlauf und Abschub direkt vor das Schuppungstor

- Kontinuierlicher Schuppenstrom auch bei Stapelwechsel ohne Stillstandzeiten Einfache Handhabung für Bediener durch modernes HMI Touch-Panel

- Kurze Rüstzeiten durch Speicherung der Auftragsdaten

- Sauberer Produktions- und Zuführbereich durch kompletten Verzicht auf Hydraulik

- Keine Montagearbeiten vor Ort, da Lieferung als komplette Baugruppe

Besonderheiten

- An Verarbeitungsmaschine anpassbarer Teleskopübergabetisch

- Restbogenausschleusung in Durchlaufrichtung oder seitlich

- Produktschonender Transport mittels durchgängig gummierter Kunststoffkette

- Einfache Integration in bestehende Strukturen

- Gute Zugänglichkeit zur Bogenentnahme

- Bedienerseite frei wählbar

- Ausschließlicher Einsatz elektrischer und pneumatischer Komponenten

Prefeeder ADVECTORverto

Basierend auf dem Grundkonzept des ADVECTORs ist der ADVECTORverto mit einem Wender ausgestattet. Hierdurch können Top-Printer und Anwendungen für einen innenliegenden/beidseitigen Druck versorgt werden. Der Verto weist noch höhere Durchsatzmengen aufgrund des zusätzlichen Materialpuffers im Wender auf. Selbstverständlich besteht auch hier die Möglichkeit, den Einlauf seitlich zu verwenden.

Vorteile

- Einfache Handhabung für Bediener

- Kein Heben unnötiger Lasten durch paketweise Stapelabnahme

- Geringe Einbaulänge durch seitlichen Einlauf möglich

- Kontinuierlicher Schuppenstrom auch bei Nutzenwechsel ohne Stillstandzeiten

- Kurze Rüstzeiten durch Speicherung der Auftragsdaten

- Sauberer Produktions- und Zuführbereich

Besonderheiten

- An Verarbeitungsmaschine anpassbarer Teleskopübergabetisch

- Produktschonender Transport mittels durchgängig gummierter Kunststoffkette

- Einfache Integration in bestehende Strukturen

- Gute Zugänglichkeit zur Bogenentnahme

- Bedienerseite frei wählbar

- Ausschließlicher Einsatz elektrischer und pneumatischer Komponenten

Video zu ADVECTOR und FRACTOR

Bei dem Weiterverarbeiter Janmar Centrum installierte MINDA eine automatische zentrale Depalettierung zur Lagerung der Ware im Zwischenlager, sorgte für einen kontinuierlichen Schuppenstrom durch drei Prefeeder vor Verarbeitungsmaschinen und zwei Nutzentrennerlinien hinter zwei Flachbettstanzen. Weiterhin ging ein automatisches Transportsystem für den Fertigwarentransport an den Start.

Advector - Weltweite Referenzen

Dänemark 2 Prefeeder davon:

- 1 vor einer Inliner-Maschine bei einer Arbeitsbreite von 3200 mm

- 1 vor einer Flachbettstanze bei einer Arbeitsbreite von 1600 mm

Norwegen 2 Prefeeder davon:

- 1 vor einer Inliner-Maschine bei einer Arbeitsbreite von 3200 mm

- 1 vor einer Rotationsstanze bei einer Arbeitsbreite von 2800 mm

Schweden 1 Prefeeder:

- vor einer Inline-Maschine bei einer Arbeitsbreite von 2400 mm

Frankreich 3 Prefeeder davon :

- 2 vor Inlinern bei einer Arbeitsbreite von 1700 – 2100 mm

- 1 vor einer Flachbettstanze bei einer Arbeitsbreite von 2100 mm

Belgien 1 Prefeeder vor:

- einer Inline-Maschine bei einer Arbeitsbreite von 3200 mm

Niederlande 2 Prefeeder vor:

- Rotationsstanzen bei einer Arbeitsbreite von je 2800 mm

Österreich 6 Prefeeder davon:

- 1 vor einer Inline-Maschine bei einer Arbeitsbreite von 2400 mm

- 4 vor Druckmaschinen + Stanzen bei einer Arbeitsbreite von 1700 - 2100 mm

- 1 vor einer Flachbettstanze bei einer Arbeitsbreite von 2100 mm

Schweiz 1 Prefeeder vor:

- einer Flachbettstanze bei einer Arbeitsbreite von 2100 mm

Installationen in Polen, 7 Prefeeder davon:

- 3 vor Inlinern bei einer Arbeitsbreite von je 3200 mm

- 2 vor Flachbettstanzen bei einer Arbeitsbreite von je 2100 mm

- 2 vor Rotationsstanzen bei einer Arbeitsbreite von 2800 - 3200 mm

Installation in Ungarn:

- 1 Prefeeder vor einer Druckmaschine + Stanze bei einer Arbeitsbreite von 2100 mm

Installation in Tschechien:

- 2 Prefeeder vor Inline-Maschinen bei einer Arbeitsbreite von je 2400 mm

- 1 Prefeeder vor Rotationsstanze bei einer Arbeitsbreite von 3200 mm

- 1 Prefeeder vor einer Inline-Maschine bei einer Arbeitsbreite von 2600 mm

- 1 Prefeeder vor einer Flachbettstanze bei einer Arbeitsbreite von 1700 mm

- 3 Prefeeder vor Inline-Maschinen bei einer Arbeitsbreite von 2400 – 3200 mm

30 Prefeeder davon:

- 11 vor Inlinern bei einer Arbeitsbreite von 1880 – 3200 mm, Ausführung 2 x als ADVECTORverto

- 9 vor Flachbettstanzen bei einer Arbeitsbreite von 1700 – 2100 mm

- 7 vor Druckmaschinen + Stanzen bei einer Arbeitsbreite von 2100 mm, Ausführung 3 x als ADVECTORverto

- 1 vor einer Digitaldruckmaschine bei einer Arbeitsbreite von 2100 mm

- 2 vor Rotationsstanzen bei einer Arbeitsbreite von 2400 - 2800 mm

Dänemark 2 Prefeeder davon:

- 1 vor einer Inliner-Maschine bei einer Arbeitsbreite von 3200 mm

- 1 vor einer Flachbettstanze bei einer Arbeitsbreite von 1600 mm

Norwegen 2 Prefeeder davon:

- 1 vor einer Inliner-Maschine bei einer Arbeitsbreite von 3200 mm

- 1 vor einer Rotationsstanze bei einer Arbeitsbreite von 2800 mm

Schweden 1 Prefeeder:

- vor einer Inline-Maschine bei einer Arbeitsbreite von 2400 mm

Frankreich 3 Prefeeder davon :

- 2 vor Inlinern bei einer Arbeitsbreite von 1700 – 2100 mm

- 1 vor einer Flachbettstanze bei einer Arbeitsbreite von 2100 mm

Belgien 1 Prefeeder vor:

- einer Inline-Maschine bei einer Arbeitsbreite von 3200 mm

Niederlande 2 Prefeeder vor:

- Rotationsstanzen bei einer Arbeitsbreite von je 2800 mm

Österreich 6 Prefeeder davon:

- 1 vor einer Inline-Maschine bei einer Arbeitsbreite von 2400 mm

- 4 vor Druckmaschinen + Stanzen bei einer Arbeitsbreite von 1700 - 2100 mm

- 1 vor einer Flachbettstanze bei einer Arbeitsbreite von 2100 mm

Schweiz 1 Prefeeder vor:

- einer Flachbettstanze bei einer Arbeitsbreite von 2100 mm

Installationen in Polen, 7 Prefeeder davon:

- 3 vor Inlinern bei einer Arbeitsbreite von je 3200 mm

- 2 vor Flachbettstanzen bei einer Arbeitsbreite von je 2100 mm

- 2 vor Rotationsstanzen bei einer Arbeitsbreite von 2800 - 3200 mm

Installation in Ungarn:

- 1 Prefeeder vor einer Druckmaschine + Stanze bei einer Arbeitsbreite von 2100 mm

Installation in Tschechien:

- 2 Prefeeder vor Inline-Maschinen bei einer Arbeitsbreite von je 2400 mm

- 1 Prefeeder vor Rotationsstanze bei einer Arbeitsbreite von 3200 mm

- 1 Prefeeder vor einer Inline-Maschine bei einer Arbeitsbreite von 2600 mm

- 1 Prefeeder vor einer Flachbettstanze bei einer Arbeitsbreite von 1700 mm

- 3 Prefeeder vor Inline-Maschinen bei einer Arbeitsbreite von 2400 – 3200 mm

30 Prefeeder davon:

- 11 vor Inlinern bei einer Arbeitsbreite von 1880 – 3200 mm, Ausführung 2 x als ADVECTORverto

- 9 vor Flachbettstanzen bei einer Arbeitsbreite von 1700 – 2100 mm

- 7 vor Druckmaschinen + Stanzen bei einer Arbeitsbreite von 2100 mm, Ausführung 3 x als ADVECTORverto

- 1 vor einer Digitaldruckmaschine bei einer Arbeitsbreite von 2100 mm

- 2 vor Rotationsstanzen bei einer Arbeitsbreite von 2400 - 2800 mm

Nutzentrenner / Brecher - FRACTOR

Zur Komplettierung von Palettierlinien im Bereich von Flachbett- und Rotationstanzen wurde der Nutzentrenner Fractor für unterschiedliche Arbeitsbreiten bis 3.200 mm entwickelt. Der Nutzentrenner wird zum Auftrennen von Stanzware eingesetzt, wo gleichzeitig aus einem Stanzbogen mehrere Fertigprodukte produziert werden und nach dem Stanzvorgang getrennt werden müssen. Der rein elektromechanisch arbeitende Nutzentrenner Fractor mit einstellbarem und bei Bedarf segmentiertem Balken zeichnet sich durch seine hohe Positioniergenauigkeit und einfache Bedienung aus. Er ist auch für L-Verschachtelungen geeignet. Mit dem Einsatz einer gummierten Kunststoffkette ist nur noch ein geringer Anpressdruck erforderlich, so dass die Wellen der Bögen beim Trennen nicht gestaucht werden.

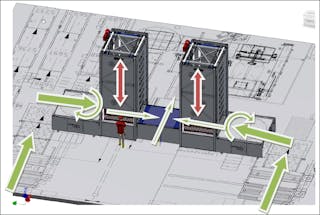

Nutzentrennerlinie

In der Nutzentrennerlinie werden zwei Brecher als Linien- oder Eckvariante angeordnet, um die Ware sowohl in Längs- als auch in Querrichtung aufzutrennen.

Diese Aufstellung ermöglicht die Entkopplung des Brechvorganges und führt somit zu einer höheren Durchsatzleistung pro Stunde. Dank der modularen Bauweise und der variablen Anordnungsmöglichkeiten bietet die Fractor-Linie Einsatzmöglichkeiten für nahezu alle Anforderungen.

Vorteile

- Elektrischer Antrieb, keine Hydraulik

- Hohe Positioniergenauigkeit

- Einfache Handhabung für Bediener durch modernes HMI Touch-Panel

- Kurze Einbaulänge

- Einstellbarer, segmentierter Balken

- Gute Zugänglichkeit aller Baugruppen, durch Verfahrbarkeit des FRACTORs

- Hohe Produktivität durch niedrige Zykluszeiten

- Ausführung mit gummierten Kunststoffketten

Besonderheiten

- Hohe Geschwindigkeiten

- Elektrischer Andruckbalken

- Keine Andruckmarkierungen wegen Spezialkette

- Keine Stauchung der Wellpappe durch geringen Anpressdruck

- Sehr hoher Sicherheitsstandard

Kugelkettenwinkelübergabe - Spherical Cross

Eckumsetzer werden in Transportanlagen dort eingesetzt, wo sich die Richtung um 90° ändert oder wo Produkte seitlich ausgeschleust und eingeschleust werden müssen.

Mit Hilfe einer Kunststoffkette mit Kugeln kann diese Anforderung sehr einfach und elegant realisiert werden. Unter der Kugelkette wird ein leichtes Transportband quer zur Laufrichtung der Kette angeordnet. Zum seitlichen Transport wird dieses Band angetrieben, die Päckchen oder die Trays werden dann entgegen der Laufrichtung des Bandes bewegt und können von einem danebengestellten Förderer übernommen werden.

Vorteile

- Minimales Kugelraster für kleinste Produkte

- Keine Hubbewegung erforderlich, keine Scher- und Quetschstellen

- Sicheres und schonendes Transportieren von nebeneinander liegenden Produkten

- Transport in alle vier Richtungen ohne Einschränkungen

Besonderheiten

- Flächige Kugelkette auf Transportband

- Keine Einhausungen oder Schutzzäune notwendig

- Baugröße an Produkte anpassbar

Anwendungen

Spherical Cross hinter Bündelmaschinen

Die Ausschleusung der Päckchen hinter Bündelmaschinen erfolgte bisher mittels Winkelübergaben. Auf dem Spherical Cross werden die Päckchen in hoher Geschwindigkeit auf der Kugelkette transportiert und durch das Transportband geradeaus oder seitlich nach rechts oder links ausgeschleust. Eine überlagernde Bewegung und schnelle Zykluszeiten sind realisierbar.

Spherical Cross als Sorter

Zum Sortieren von Gütern auf mehrere Ein- und Ausgänge wird der Spherical Cross in erweiterter Bauform eingesetzt. Ohne Weichen oder mechanische Einwirkungen werden die Stückgüter in verschiedene Richtungen verteilt. Die berührungslose Richtungsänderung ermöglicht einen schonenden Richtungswechsel.

Kugeldrehtisch - Spherical Table

Bei freier Zugänglichkeit können Päckchen und Trays auf dem Spherical Table um 90° oder 180° gedreht werden. Der Drehtisch ist mit einer Kunststoffkette ausgestattet, in die Kugeln integriert sind. Das Produkt wird mittig über dem Drehteller positioniert. Durch Drehen des Tellers bei stehender Kette wird das Fördergut sicher und exakt gedreht. Anschließend wird es mit Hilfe der Kette weitertransportiert. Da für diesen Prozess keine Hubbewegungen notwendig sind, entstehen auch keine gefährlichen Scher- und Quetschstellen. Somit sind Einhausungen oder Schutzzäune nicht mehr notwendig. Die Zykluszeit gegenüber herkömmlicher Technik verkürzt sich.

Vorteile

- Minimales Kugelraster für kleinste Produkte von 200 mm x 200 mm

- Keine Hubbewegung erforderlich, dadurch keine Scher- und Quetschstellen

- Sicheres Drehen von nebeneinander liegenden Produkten

- Jeder beliebige Drehwinkel ist möglich

Anwendungen

Spherical Table zwischen Nutzentrennern

Als Dreheinrichtung wird der Spherical Table zwischen zwei Nutzentrennern positioniert, um die Bündel aus dem einen Nutzentrenner um 90° gedreht dem zweiten Nutzentrenner zuzuführen.

Spherical Table vor Palettierroboter

Der Spherical Table steht vor einem Palettierroboter und dreht bedarfsweise Päckchen um 90° oder 180°.

Besonderheiten

- Flächige Kugelkette auf Drehteller

- Keine Einhausung oder Schutzzäune notwendig

- Baugröße an Produkt anpassbar

Päckchenförderer

Dieser kurvengängige Kunststoffkettenförderer ist für den Abtransport von Päckchen hinter Faltschachtelklebemaschinen bestimmt. Unterschiedliche Kurvenradien ermöglichen sogar die Verwendung auf engstem Raum, um die Päckchen sicher und schonend zu transportieren.

Vorteile

- Arbeitsbreite individuell anpassbar

- Unterschiedliche Kurven von 90° bis 180° möglich

- Schonender Transport des Stückgutes

- Ideal für Bereiche mit hohen Hygieneanforderungen

Halbautomat - Halbautomatische Palettierung

Die halbautomatische Palettierung wird zum Bilden von Stapeln hinter einer Verarbeitungsmaschine eingesetzt und arbeitet immer auf gleicher ergonomischer Höhe.

Die Päckchen werden vom Bediener auf die Stapelplatte geschoben und zu Packmustern geformt. Nach Bildung der kompletten Lage wird der Lagenwechsel durch Betätigung eines Druckschalters ausgelöst.

Danach fährt die Stapelplatte zurück und die fertige Lage wird auf die Palette abgelegt.

RoboMate

In der Wellpappenindustrie sind noch viele Halbautomaten installiert, die von einer Person bedient werden. Oft befinden sich diese Aggregate in einem guten Zustand und erreichen eine ausreichende Leistung für den Anwendungsfall. Zusammen mit der Maschinenbau u. Konstruktion GmbH Elmshorn bietet MINDA hier einen Roboter zum Nachrüsten an, der die Arbeit des Bedieners übernimmt. Der Roboter –RoboMate- führt dann die Funktion des Operators aus und kann mit einer höheren und kontinuierlicheren Leistung die Tätigkeit übernehmen. Hierdurch wird eine Leistungssteigerung der Gesamtanlage auf engstem Bauraum erzielt.

Folgende Vorteile vereint diese Nachrüstung:

- Hohe Leistungskontinuität

- Platzsparender als eine komplette Roboterzelle

- Optimales Stapelbild durch Bildung einzelner Lagen

- Automatische Bildung unterschiedlicher Packmuster

- Manueller Betrieb jederzeit gewährleistet

Mögliche Ausführungen:

- Leerpalettenvorbereitung mit automatischer Auflage der Schutzbögen

- Spenden von Zwischenbögen

- Bedarfsweises Drehen der Stapel

Installation

An dem bauseitigen Halbautomaten wird seitlich ein Knickarmroboter montiert, der die Funktion der Lagenbildung übernimmt und auch die erforderlichen Zwischenbögen positioniert. Entsprechend der Situation, dass die Päckchen gebündelt oder ungebündelt über einen angetriebenen oder nichtangetriebenen Päckchentransport zugeführt werden, sind in der Vorbereitung ein Ausrichter mit Front-Stop und ein Abnahmeband zu ergänzen. Der Roboter kann Formate bis 1.000 mm x 1.000 mm übernehmen und zu Stapelbildern zusammenstellen.

Palettierroboter

Roboter für Palettierung

Der Palettierroboter wird zum vollautomatischen Bilden von Stapeln hinter Inlinern, Flachbett- und Rotationsstanzen eingesetzt.

Die Päckchen werden dem Roboter automatisch zugeführt und können dabei entsprechend dem vorgegebenen Stapelbild gedreht, gewendet und gedoppelt werden. Das Robotergreifsystem ermöglicht die Aufnahme von einem oder mehreren Päckchen gleichzeitig und setzt diese sauber ausgerichtet ab. Durch diesen Freiheitsgrad bedarf es keiner festen Abzugskante und es können alle erdenklichen Palettiermuster entstehen.

Das automatische Spenden der unteren Schutzbögen und Zwischenlagen wird über eine Linear-Einheit mit Injektionssaugern realisiert.

Unser Partner für Roboter-Palettierungen ist die Firma Maschinenbau u. Konstruktion GmbH Elmshorn (MUK).

Nutzen Sie die Vorteile unserer Zusammenarbeit!

Etikettier-Roboter - EMIL

Um die Maschinenführer zu entlasten, bieten wir Ihnen mit Hilfe eines Roboters die Möglichkeit an, Palettenzettel an Ihre Fertigware zu bringen. Dies kann im Anschluss an die Palettierung vor oder hinter den Umreifungs-/Umwicklungsmaschinen erfolgen. Über das MINDA MoveIT werden die Blöcke getrackt und anschließend die Palettenzettel gedruckt. Der Roboter saugt den Palettenzettel an, überfährt eine Leimdüse und klebt den Packzettel an die vom Kunden geforderte Position.

Der MINDA-Etikettierroboter EMIL kennzeichnet Ware an nahezu jeder beliebigen Position. Ein spezieller Heißleim gewährleistet, dass die Etiketten ohne Beschädigung auch noch nach längerer Zeit wieder entfernt werden können. Die hohe Positioniergenauigkeit der Etiketten sichert eine gute Erkennung in automatischen Systemen.

Lagenpalettierer - STRATOR

Neben der halbautomatischen Palettierung bietet MINDA als Ergänzung des Portfolios nun auch eine vollautomatische Lagenpalettierung an. Die einzelnen Nutzen oder Bündel werden in der Lagenpalettierer-Strecke zum gewünschten Lagenbild zusammengesetzt. Durch den modularen Aufbau können die Kundenanforderungen individuell umgesetzt und dabei platzsparend in der Produktion untergebracht werden. So werden die Lagen durch den Wender wechselseitig abgelegt und bei Bedarf auch gedoppelt oder getrippelt. Zudem ist eine automatische Leerpalettenzuführung möglich. Selbstverständlich setzen wir zur Bildung der Lage ausschließlich unsere Spherical Cross und Spherical Table-Komponenten ein. Durch deren Einsatz verzichten wir auf Hubbewegungen und bieten Ihnen eine möglichst offene Anlage an.

Lagenpalettierer - STRATOR DUO

Zur Komplettierung unseres Peripherie-Portfolios bietet unsere Strator-Serie eine automatische Palettierung ihrer Produkte. Diese reicht vom Palettieren eines Einzelstapels mittels Strators 1600 x 1600 mm bis hin zum Bilden von zwei Blöcken nebeneinander im Strator 2800 duo, wahlweise auch hier als Einzelablage bis zu 2800 x 1700 mm.

Die Bereitstellung von Schonbögen oder Leerpaletten, das Spenden von Zwischenlagen oder das Wenden dieser, können ihren individuellen Bedürfnissen angepasst werden. Mit Hilfe unserer Spherical Cross- / Table- Komponenten, bekannt aus der Nutzentrennerstrecke FRACTOR, werden die Lagenbilder gebildet. Hierdurch stellen wir Ihnen ein möglichst offenes System zur Verfügung, da hier weder Scher- noch Quetschstellen existieren. Auch kleinste Pakete von 200 x 200 mm gelangen sicher über die ebene Transportfläche.

Packecke mit/ohne Hubtisch

Stapelhilfen werden hinter Verarbeitungsmaschinen zur manuellen Stapelung dort eingesetzt, wo automatische Palettierer keine Anwendung finden.

Die Stapelhilfe besteht aus einer Packecke mit verstellbarer Seitenwand, die sich in einer Grube oder auf einem elektrischen Hubtisch befindet.

Bei Ausführungen mit Hubtisch kann der Bediener den Hubtisch über einen Fußschalter auf- und abtakten. (ergonomischer Arbeitsplatz)

Lagenspeicher - CAPTOR

Mit dem Lagenspeicher CAPTOR können Sie gezielt die Zyklen der Abstapelung hinter Ihren Verarbeitungsmaschinen steuern, um so effizient den Ausstoß der Maschinen abzuarbeiten.

Die Pufferung von Päckchen im Lagenspeicher in zuvor gebildeten Lagen auf dem Spherical Cross ermöglichen eine Optimierung der personellen Einsatzzeiten. Es besteht sogar die Möglichkeit, Stapel aus zwei Stanzen mit nur einem Palettierroboter abzustapeln, indem die Verarbeitungsmaschinen gezielt nacheinander abgearbeitet werden. Die kompakte Bauweise und die Speicherung auf mehreren Ebenen erlaubt das Zwischenspeichern mehrerer Päckchen. Selbst bei sehr geringem Platzbedarf.

So werden möglichst viele Nutzen im Lagenspeicher gleichzeitig gesammelt und abrufbereit aufbewahrt.

Unnötige Wartezeiten des Palettierers werden vermieden und die Leistungen der Verarbeitungsmaschinen erhöht.

Wenn eine Lage komplett gebildet wurde, wird im nächsten Schritt der unter der Rollenbahn befindliche Lagentisch ausgehoben und in die erste Speicherposition gebracht. Die Lagentische sind in einem definierten Abstand miteinander verbunden, so dass der zweite Lagentisch beim Ausheben des ersten bereits in die Zwischenräume der Rollenbahn positioniert wird. Hierdurch entsteht eine möglichst kleine Lücke zwischen den Rollen, die für zusätzliche Stabilität der beförderten Stapel sorgt. Die Lage ist nun eingespeichert und eine neue leere Lage ist frei zum Beladen.

- Bis zu 9 Lagen pro Lagenspeicher

- Verwendung nur eines Palettierers für zwei Verarbeitungsmaschinen

- Intelligente Ein- und Auslagerung von Päckchen

Flyer Peripherie hinter den Verarbeitungsmaschinen

Weitere MINDA-Lösungen für den Wellpappen-Sektor.

Unsere Dienstleistungen und Bereiche:

Unsere Dienstleistungen und Bereiche:

Unsere Dienstleistungen und Bereiche: