Brettschichtholz (BSH)-Anlagen

Wir planen und liefern seit über 40 Jahren weltweit maßgeschneiderte Anlagen zur Herstellung von Brettschichtholz (BSH).

Neben der branchenüblichen Mechanisierung und Fördertechnik umfasst unser Produktportfolio ein breites Spektrum an hydraulischen BSH-Pressen. Sowohl die Brettschichtholz-Pressen als auch die Fördertechnik für Bretter, Lamellen und BSH-Balken sind nahezu stufenlos skalierbar. Damit realisieren wir im Bereich Ingenieurholzbau Anlagen für extrem große BSH-Träger von bis zu 50 m Länge, aber genauso hocheffiziente und hochautomatisierte Fertigungslinien für gerade Standard-BSH-Träger bis 18 m Länge.

Je nach Anforderung planen wir unsere Anlagentechnik kundenspezifisch in bereits existierende Gebäude ebenso wie in Greenfield-Projekte ein. Auf Wunsch integrieren wir dabei unterschiedlichste Fremdmaschinen in das Gesamtkonzept.

Insbesondere bei flexiblen Produktionsanlagen für eine auftragsbezogene Fertigung – Losgröße 1 – kommt unsere übergeordnete Fertigungsleittechnik FlowMate zum Einsatz. Sie versorgt die SPS-Steuerungen just-in-time mit den notwendigen Produktionsdaten und sorgt für eine effiziente und kontinuierliche Produktion. Dabei wird die komplette Anlage inklusive aller Fremdmaschinen gesteuert.

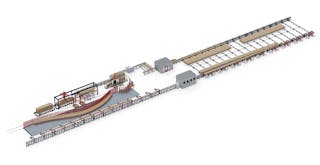

BSH-Produktion in Russland

Diese BSH-Fertigung wurde als Ergänzung zu einer bereits bestehenden Produktionslinie konzipiert. Der Kunde suchte nach einer Möglichkeit, sowohl 18 m langes Brettschichtholz als auch 600 mm breite LVL-Streifen zu massiven Stützen von 600 mm x 300 mm zu verpressen. Da es sich lediglich um Kleinserien handelte, sollte der Personal- und Platzbedarf sowie die Investitionssumme auf ein Minimum beschränkt werden.

Die Lösung sah einen massiven Bereitstellungs-Kettenförderer für die zu verpressenden Lamellen bzw. LVL-Streifen vor, von dem aus die Hobelmaschine mit einer Arbeitsbreite von 600 mm automatisch beschickt werden sollte. Über eine verschiebbare Rollenbahn nach dem Hobel können nun in zwei Spuren sowohl beleimte Lamellen als auch Fertigware auslaufen.

Die beleimten Lamellen bzw. LVL-Streifen werden automatisch der Verpressungsanlage TimberPress T120 pro zugeführt. Diese verfügt über eine integrierte Paketierung, so dass das Pressenpaket automatisch gebildet wird. In der Presskammer (Länge: 18.000 mm, Höhe: 2.000 mm, Breite: 600 mm) können sowohl die großen LVL-Stützen (600 mm x 300 mm) als auch BSH-Träger mit minimal nur 100 mm Breite verpresst werden. Der Pressdruck wird der Bauteilbreite entsprechend angepasst. Bei maximaler Breite von 600 mm sind 1,1 N/mm² möglich.

Der integrierte automatische Austransport in Längsrichtung nach der Verpressung ermöglicht ein unmittelbar erneutes Beschicken der Presskammer und sorgt so für vergleichsweise hohe Produktionsmengen.

Die fertig verpresste Ware kann während der Presszeit über den Bereitstellungs-Kettenförderer erneut dem Hobel zugeführt werden, der nun als Fertighobel dient. Nach dem Hobelauslauf wird die Fertigware über die saubere Spur der Rollenbahn in Förderrichtung nicht zur Presse hin- sondern zur gegenüberliegenden Seite auf einen Rollenschienen-Puffer zur Abnahme ausgeschoben.

Die kompakte Anlage wird von nur einem Mitarbeiter zzgl. Gabelstaplerfahrer bzw. Kranführer bedient. Pro Jahr und Schicht können je nach Dimension zwischen 5.000 m³ und 30.000 m³ produziert werden.

und Hobelbeschickung

und Hobelbeschickung

Standort: Russland

Platzbedarf: 52 x 20 m

Ausgangsmaterial: Lamellen aus Furnierschichtholz

Fertigprodukt: gerade Leimbinder

Länge: 8.000 - 18.000 mm

Breite: 100 - 600 mm

Dicke: 100 - 300 mm

Pressentechnik: TimberPress T 100

Klebstoff: MUF

Losgröße: Kleinserien

Legende:

1. Aufgabe-Kettenförderer und Hobelbeschickung

2. Hobelmaschine

3. Klebstoff-Auftrag MUF

4. Doppel-Rollenbahn für beleimte Lamellen und Fertigware

5. TimberPress T120 pro mit integrierter Paketierung, Presskammerbreite 600 mm, Pressdruck 1,1 N/mm² bei maximaler Breite

6. Rollenböcke für automatischen Austransport

BSH- und KVH-Produktion in Deutschland

Zusammen mit unserem Kunden entwickelten wir eine flexible und effiziente BSH- und KVH-Linie in U-Form. Auf der Anlage werden 11.000 m³ gerade und gebogenen BSH-Träger pro Jahr bis zu einer maximalen Länge von 45 m produziert. Dabei werden bis zu fünf Holzarten verarbeitet und mitunter zu Hybridträgern verklebt.

Die aus der Trocknung kommenden Brettstapel werden über eine Vakuumentstapelung lagenweise entstapelt und die Bretter vereinzelt. Neben der Feuchtigkeit der Bretter wird auch die Festigkeit bestimmt. Die Sichtanforderungen beurteilt ein Bediener. Die gekennzeichneten Fehlstellen werden im Anschluss gekappt.

Ein Roboter, der vor der Kappsäge platziert wurde, sortiert die Lamellen schnell und zuverlässig nach Oberflächenqualität, Festigkeit und Holzart. Die Sortierung in Güteklassen ermöglicht eine optimale Ausnutzung der Rohholz-Ressourcen.

Die aus einer Kompaktkeilzinkenanlage kommenden Lamellen trocknen in einem Aushärtungslager aus, welches sich bei Binderlängen bis 20 m teilen lässt und effizient im Blockbetrieb genutzt werden kann. Eine automatische Lagerverwaltung sorgt für eine bedarfsgerechte Zuteilung der Rohware aus dem Güteklassenlager entsprechend den Produktionsanforderungen in die Weiterverarbeitung.

Anschließend werden die Lamellen zu geraden oder gebogenem BSH-Trägern auf einer horizontalen Presse verklebt, die im Hallenbau, im Ingenieurholzbau und im Brückenbau ihren Einsatz finden.

Standort: Deutschland

Platzbedarf: 115 x 25 m

Ausgangsmaterial: sägerauhe Bretter

Fertigprodukt: gebogene und gerade Leimbinder

Länge: 6.000 - 45.000 mm

Breite: 80 - 300 mm

Dicke: 1.350 - 2.500 mm

Pressentechnik: TimberPress C 500

Klebstoff: MUF

Losgröße: kommissionsweise Fertigung

Legende:

1. Vakuumentstapelung: Entstapelung und Vereinzelung der Lamellen für Sortierstation

2. Qualitätsbeurteilung

3. Güteklassenlager: Pufferung der Lamellen vor der Keilzinkung

4. Keilzinkenanlage: Verklebung zu Endloslamellen

5. Blockaushärtelager: Aushärtung der Keilzinkenverbindungen

6. Lamellenhobel

7. Klebstoffauftrag und Paketierung

8. TimberPress C 500: halbautomatische Verpressung gebogener Träger

Vakuumentstapelung

Qualitätsbeurteilung

Gütesortierung mittels Roboter

Blockaushärtelager

Entstapelung aus dem Aushärtungslager

Paketierung der BSH-Pakete

BSH-Fertigungslinie

MINDA lieferte eine flexible BSH-Fertigung, um individuelle Kundenaufträge bis hin zu Losgröße 1 fertigen zu können.

In der Rotationspresse TimberPress R 512 werden in fünf Kammern bis zu 18 m lange Elemente verpresst.